Indice dei Contenuti

INTRODUZIONE

In ogni intervento edilizio, il serramento rappresenta uno degli elementi più critici: deve coniugare prestazioni termoacustiche elevate, estetica, durabilità, e conformità normativa.

Ma troppo spesso, nonostante un’attenta progettazione dell’involucro, i risultati finali non sono all’altezza delle aspettative.

Molti progettisti, infatti, si trovano a gestire segnalazioni ricorrenti di problematiche legate ai serramenti, tra cui infiltrazioni, condensa, scarsa tenuta all’aria, difetti di isolamento acustico o disallineamenti funzionali. In molti casi, queste criticità non dipendono dalla qualità del prodotto in sé, ma da errori o superficialità nella posa in opera.

La buona notizia è che la maggior parte di questi problemi può essere prevenuta. Con una maggiore consapevolezza tecnica, una corretta collaborazione tra progettisti e posatori qualificati e un’attenzione reale alla fase esecutiva, è possibile evitare le patologie più comuni e consegnare al committente un’opera davvero performante e durevole.

LE 5 PRINCIPALI CRITICITÀ SEGNALATE DAI PROGETTISTI

1) POSA IN OPERA NON QUALIFICATA

Tra le segnalazioni più frequenti da parte dei progettisti, la posa in opera eseguita senza criteri qualificati è senza dubbio in cima alla lista. Anche il miglior serramento, se installato in modo scorretto, perde gran parte delle sue prestazioni dichiarate in termini di tenuta all’aria, isolamento termico e acustico, sicurezza e durabilità.

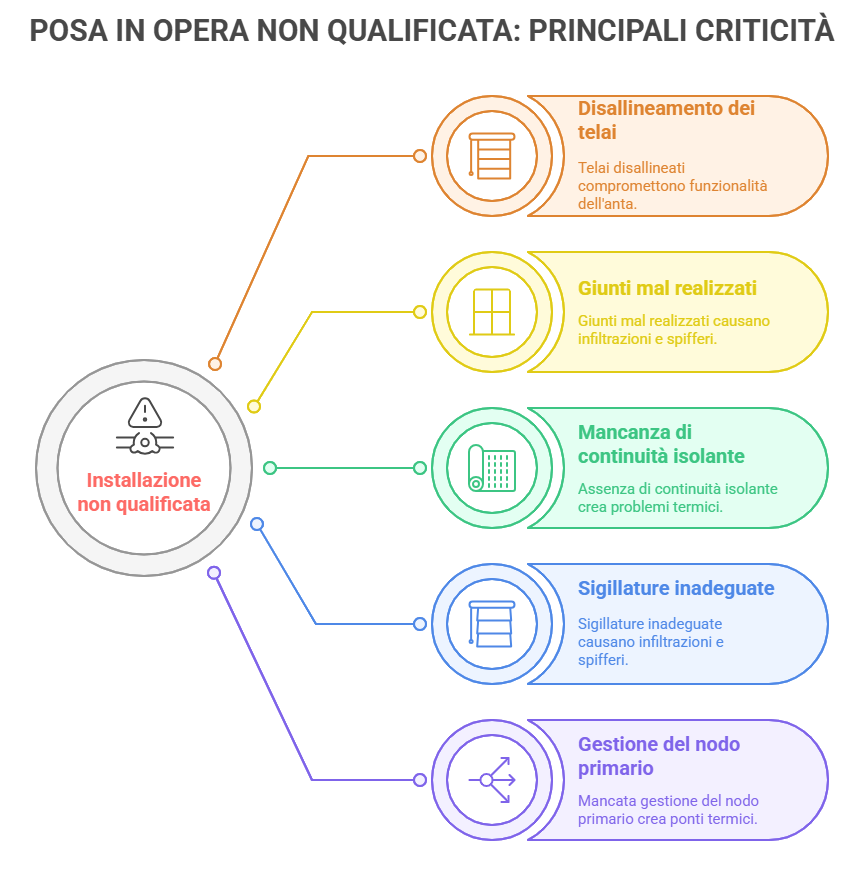

Le principali criticità riscontrate in cantiere

- Disallineamento dei telai rispetto al vano murario, che compromette la funzionalità dell’anta.

- Giunti primari e secondari non correttamente realizzati, con infiltrazioni d’acqua o spifferi d’aria.

- Assenza di continuità tra i materiali isolanti del foro finestra e quelli dell’involucro edilizio.

- Sigillature esterne e interne eseguite con prodotti inadeguati o mal applicati.

- Mancata gestione del nodo primario con conseguente formazione di ponti termici o acustici.

L’importanza della posa in opera qualificata

La normativa UNI 11673-1 ha introdotto criteri chiari per la progettazione e l’esecuzione della posa in opera dei serramenti. Sebbene non obbligatoria, essa rappresenta oggi il riferimento tecnico più autorevole per garantire una posa coerente con le prestazioni dichiarate dal serramento e in linea con le esigenze progettuali.

2) DIFETTI NEI MATERIALI E NON CONFORMITÀ AL CAPITOLATO

Un’altra lamentela diffusa tra i progettisti riguarda la scarsa qualità dei materiali forniti o la non conformità rispetto a quanto previsto in progetto. In molti casi, si tratta di differenze sottili ma sostanziali, che emergono solo in fase di collaudo o successivamente all’installazione, generando contenziosi, ritardi e perdita di fiducia da parte del committente.

Esempi concreti riscontrati in cantiere

- Ferramenta diversa da quella prevista a capitolato (più economica, con minori performance o assenza di dispositivi di sicurezza).

- Profilati di spessore ridotto o con rinforzi metallici assenti (soprattutto nel PVC).

- Vetri non conformi alle prestazioni richieste, come assenza di stratifica acustica o basso emissivo non certificato.

- Finiture superficiali difettose: graffi, bolle, distacchi della pellicola decorativa, errori nella verniciatura.

- Accessori e guarnizioni di bassa qualità, che compromettono nel tempo la tenuta e la funzionalità.

Le conseguenze sul progetto

Anche quando l’installazione è tecnicamente corretta, la presenza di materiali difettosi o non conformi può vanificare le prestazioni attese, in particolare in termini di trasmittanza termica, tenuta al rumore, resistenza al vento e sicurezza antieffrazione.

Come prevenirli

- Richiedere e archiviare le schede tecniche e dichiarazioni di conformità dei serramenti e dei componenti.

- Effettuare controlli a campione in cantiere prima della posa, con verifica visiva e funzionale.

- Includere nel contratto clausole chiare sulla conformità dei materiali rispetto al progetto e prevedere penali o riserve.

- Affidarsi a fornitori affidabili che documentino con trasparenza la filiera e offrano tracciabilità dei componenti.

3) ASSENZA O IRREGOLARITÀ DELLA MARCATURA CE

La marcatura CE è un requisito obbligatorio per i serramenti immessi sul mercato europeo. Eppure, ancora oggi molti progettisti si trovano a gestire situazioni in cui tale marcatura è assente, irregolare o non documentata in modo conforme, con potenziali implicazioni legali e progettuali rilevanti.

Errori frequenti segnalati dai progettisti

- Serramenti privi di etichetta CE o etichetta non conforme (dati mancanti, valori generici o non verificabili).

- Assenza della Dichiarazione di Prestazione (DoP), documento obbligatorio da fornire insieme al prodotto.

- Valori di trasmittanza o acustica dichiarati non coerenti con le prestazioni richieste in progetto.

- Marcatura rilasciata per componenti non assemblati (vetro e profilo separati) e non per il serramento finito.

Le conseguenze operative e normative

- Impossibilità di dimostrare la conformità del prodotto alle normative vigenti.

- Inammissibilità per bonus fiscali (es. Ecobonus, Superbonus) senza DoP o valori certificati.

- Rischi legati alla responsabilità professionale, soprattutto nei casi in cui il serramento non risponda ai requisiti minimi di legge.

- Contestazioni in fase di collaudo o da parte del cliente finale, con ricadute economiche e d’immagine.

Come prevenire il problema

- Inserire in capitolato l’obbligo esplicito di fornire etichetta CE e DoP per ogni tipologia di serramento installato.

- Verificare la documentazione prima della posa, non a lavori conclusi.

- Collaborare con produttori e fornitori che garantiscono tracciabilità completa e trasparenza documentale.

4) FORMAZIONE DI CONDENSA E MUFFA POST-INTERVENTO

La comparsa di condensa e muffa in prossimità dei serramenti dopo un intervento di riqualificazione è una delle criticità più frustranti per progettisti e committenti. Non solo compromette il comfort abitativo e la salubrità degli ambienti, ma rappresenta anche un chiaro segnale di discontinuità nel progetto dell’involucro e/o nella sua esecuzione.

Le cause tecniche più comuni

- Discontinuità tra isolamenti: assenza di continuità tra cappotto, controtelaio e coibentazione interna del nodo finestra.

- Ponti termici residui nel giunto di posa, dovuti a errori di progettazione o posa non qualificata.

- Sigillature inefficaci o materiali non idonei all’ambiente di posa (ad esempio schiume igroscopiche senza protezione).

- Assenza di ventilazione controllata: ambienti ad alta produzione di vapore (es. cucine, bagni) privi di ricambio d’aria adeguato.

- Vetri non performanti: vetrocamera non basso emissivo o con canaline conduttrici (alluminio).

Questi fattori generano differenze termiche superficiali che portano il punto di rugiada a manifestarsi sulle pareti o sui telai, innescando la proliferazione di muffe.

Conseguenze e rischi

- Danni estetici: macchie, scrostamenti, degrado delle pitture.

- Deterioramento dei materiali: guarnizioni, controtelai in legno, imbotti in cartongesso.

- Disagio abitativo e possibile insoddisfazione del cliente finale.

- Rischi per la salute: ambienti insalubri, con concentrazione di spore e umidità.

5) ISOLAMENTO ACUSTICO INSUFFICIENTE

In un contesto abitativo sempre più orientato al comfort, la prestazione acustica dei serramenti è diventata una delle priorità per progettisti e committenti. Tuttavia, numerose segnalazioni riportano scarsa efficacia nell’abbattimento del rumore, anche in presenza di serramenti dichiarati “fonoisolanti”.

Questo paradosso si verifica spesso a causa di errori progettuali o di posa, che vanificano le prestazioni certificate del prodotto.

Errori frequenti che compromettono l’isolamento acustico

- Mancata progettazione del nodo acustico: assenza di giunti elastici continui, materiali rigidi a contatto diretto con la muratura.

- Giunti di posa non sigillati correttamente o realizzati con materiali non idonei (es. schiume poliuretaniche non elastiche né fonoisolanti).

- Cassonetti non coibentati o realizzati con materiali leggeri, veri e propri “ponti acustici” verso l’interno.

- Vetri non stratificati acusticamente, con vetrocamera standard utilizzata anche in contesti ad alta esposizione al rumore (traffico, ferrovia, aree urbane dense).

- Presenza di microfessurazioni lungo il perimetro del telaio, anche invisibili a occhio nudo, che favoriscono il passaggio del suono.

Conseguenze

- Disagio acustico importante per l’utente finale, soprattutto nelle zone notte o nei pressi di strade trafficate.

- Inadempienze rispetto ai requisiti minimi acustici di progetto, in violazione al DPCM 5/12/1997.

- Contestazioni in fase di collaudo o successiva richiesta di interventi correttivi onerosi.

Prevenzione e soluzioni efficaci

- Progettare il nodo acustico completo, includendo giunti elastici continui, materiali fonoimpedenti e tecnologie multistrato.

- Utilizzare vetri stratificati acustici (PVB acustico) con differenziazione degli spessori.

- Isolare accuratamente i cassonetti e i falsi telai, prevedendo anche dispositivi antirumore per la ventilazione.

- Richiedere che la posa sia effettuata da personale formato anche in acustica edilizia, secondo principi coerenti con la norma UNI 11296.

IL RUOLO DEL PROGETTISTA NELLA PREVENZIONE DEI PROBLEMI

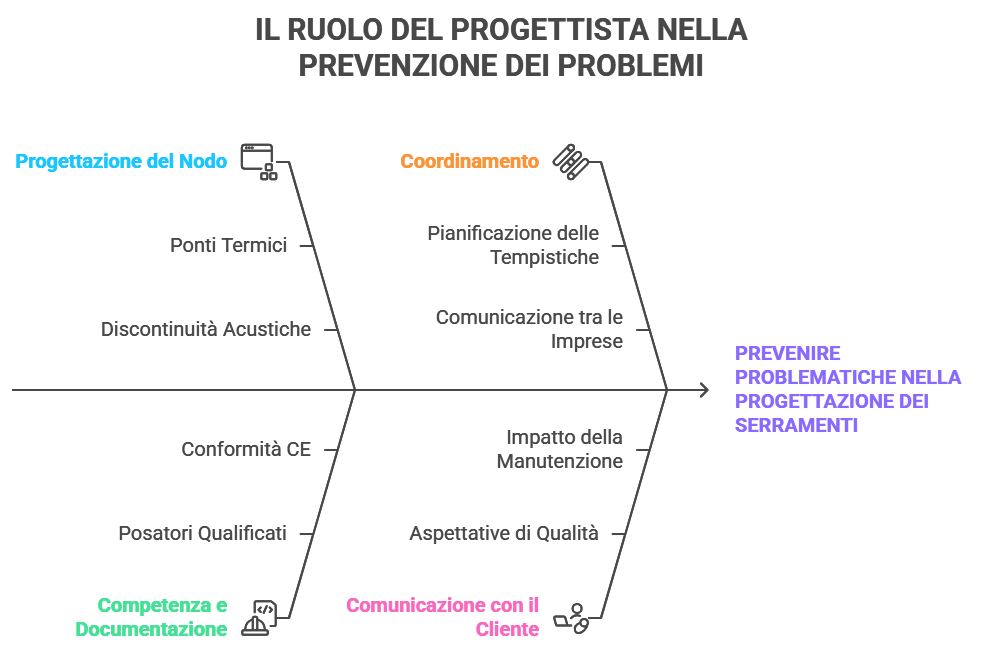

Molte delle criticità analizzate finora possono essere prevenute grazie a un approccio progettuale consapevole.

Il progettista ha, oggi più che mai, la possibilità (e la responsabilità) di gestire in modo proattivo tutto il ciclo del serramento, dalla scelta tecnica fino alla verifica in cantiere.

PROGETTARE IL NODO FINESTRA, NON SOLO IL FORO

Spesso il punto critico non è il serramento in sé, ma il modo in cui interagisce con la muratura, l’isolamento, il cassonetto e gli altri componenti del pacchetto edilizio. Una progettazione accurata del nodo finestra, completa di dettagli esecutivi e stratigrafie coerenti, è il primo passo per prevenire le problematiche che abbiamo trattato.

VERIFICARE COMPETENZE E DOCUMENTAZIONE

Un progetto ben fatto perde di efficacia se in cantiere gli operatori non hanno le competenze adeguate. Per questo è essenziale:

- Richiedere posatori formati e qualificati secondo UNI 11673-2.

- Verificare la presenza della marcatura CE e delle Dichiarazioni di Prestazione.

- Controllare la corrispondenza tra capitolato, prodotto fornito e materiale effettivamente installato.

COORDINARE IMPRESE E TEMPISTICHE

La qualità del serramento dipende anche dal contesto. Un cantiere disorganizzato, con tempi compressi e poca comunicazione tra le imprese, aumenta drasticamente il rischio di errori. Il progettista può contribuire a limitarli:

- Pianificando con chiarezza le tempistiche di fornitura e posa.

- Coordinando tra imprese edili, fornitori e direzione lavori.

- Controllando in fase esecutiva i punti critici del montaggio, anche con verifiche a campione.

COSA CI INSEGNANO QUESTI ERRORI

Quello che emerge con chiarezza è che la qualità di un serramento non si gioca sul solo prodotto, ma sull’intero processo: dalla progettazione del nodo, alla selezione dei materiali, fino alla posa in opera e al servizio post-intervento.

Il ruolo del progettista, in questo contesto, è centrale: non solo come autore del progetto, ma come figura in grado di prevenire errori, coordinare le fasi operative e garantire il rispetto delle prestazioni previste.

Affidarsi a posatori qualificati, scegliere materiali documentati, progettare con attenzione il nodo finestra e prevedere verifiche durante la posa sono azioni concrete che elevano la qualità complessiva del lavoro, proteggono la tua responsabilità professionale e migliorano l’esperienza del committente.

Tecnico installazione di serramenti ad alte prestazioni acustiche a Milano.

Acquista il libro Infissi e serramenti: danni e difetti

Acquista il libro Infissi e serramenti: Guida operativa alla scelta, installazione e verifica

Docente Corso di Alta Formazione sulle Patologie Edilizie

Visita il canale Youtube